この記事には広告を含む場合があります。

記事内で紹介する商品を購入することで、当サイトに売り上げの一部が還元されることがあります。

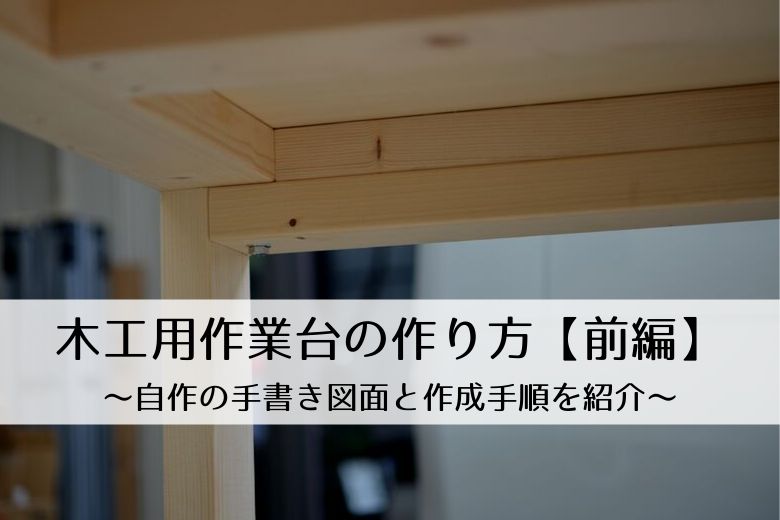

SPF材で実家の棚を作ろうと準備していたところ作業台が無いことに気づきネットで購入した。しかし、品質が悪すぎ使い物にならないと判断し返品。手間はかかるが木工用の作業台を自作することにした。以前、通っていた木工教室で使っていた作業台をイメージして作成。結論として少し安定感が弱いためこの後改良している。完成版の作業台は【後編】で紹介する。

後編はこちら。

木工用作業台の作り方【後編】~安定感を出すために貫を追加し補強~

木工用作業台の作り方【後編】~安定感を出すために貫を追加し補強~

目次

作業台概要

以前、通っていた木工教室で使っていた作業台が使いやすかったのでそれをイメージした。だだ教室では小型家具がメインだったので天板は教室のものよりも少し大きめに設計。構造は手本にした作業台よりも簡素化している。低コストさ作成するためツーバイフォーと合板だけで作成することにした。

- SPF材を使って安くあげる

- 重くても良いので安定感のある作りにする

- 分解して収納できるようにする

コスパ重視のため材はホームセンターで一番安いものを使用。ツーバイフォー材と合板のみで設計。

収納を考え天板と足を分解できるように設計。ネットで作業台のDIYを調べると折りたたみ式のものがいくつか見つかった。今回時間が無かったため組み立て式にした。時間と予算があれば折りたたみ式がおすすめ。組み立て式だと分解の手間がかかり頻繁に収納することが困難。時間があればじっくり折りたたみ式の作業台を作りたかった。

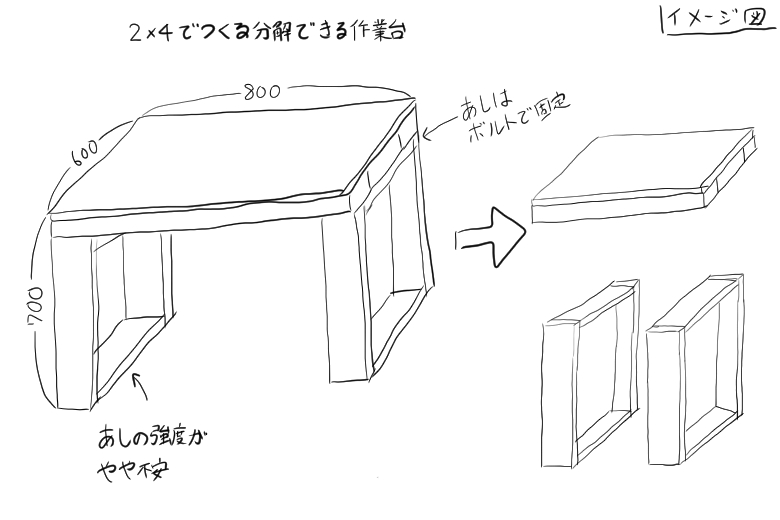

あまり深く考えず以下の作業台をイメージ。出来るだけ作りやすい形にした。天板は狂いの少ない合板を使用。足がロの字型なので横方向の強度が若干気になる。

作製手順

設計から組み立てまでの手順を紹介する。

- 作業台の図面作成

- 材料の入手

- 道具の準備

- 木材のカット

- 天板の作成

- あしの作成

- 脚の取り付け

- 面取り

- おまけのサポート台

(1) 作業台の図面作成

今回作成した図面は以下のラフスケッチのみ。時間的にきっちり三面図を書く余裕がなかった。後は行き当たりばったり。材は5.5ミリの合板とツーバイフォー材のみ。足の固定には鬼目ナットとボルトを使用。接合はスリムビスと木工用ボンド。

結論から言うと600x800mmだと少し小さかった。大きめの棚を作るならもう少し大きくしても良かったと思う。置き場所と相談だがもう2周り大きくしたかった。

天板の下にあるSPF材の並べ方がイマイチ。ツーバイフォー材5本で枠を作っているが美しくない。同じ長さのワンバイフォー材を何枚か並べて天板を作った方が良かった。もしくは厚みのあるパイン材かシナ合板を使えば良かった。天板はもう少しちゃんと設計することをおすすめする。

- 大型の棚などを作る場合600×800ミリは小さい

- 天板をもう少ししっかりした作りにしたかった

- 天板はワンバイフォー材を並べて板材にした方がスッキリする

設計のポイントは入手しやすい材で作ること。近所のホームセンターで取り扱いのある材を中心に設計した。設計前に近所のホームセンターで取り扱っている材を確認した方がよい。もし、ワンバイエイトなど幅の広い材の取り扱いがある場合は天板作成が楽になるので有効に使おう。筆者の近所では面取り済みのツーバイフォーしかなかった。

合板の取り扱いサイズも店舗によってことなる。資材を無駄なく使えるように取り扱いサイズを基準に設計するのがベスト。仮設計したあとにホームセンターで使えそうな材を物色する。

- 高さや天板サイズなどをシミュレーションし仮設計

- 近所のホームセンターでちょうど良い材があるか確認

- 取り扱いのある資材のサイズで本設計

(2) 材料の入手

図面から必要な材料を計算し必要な分だけ資材を購入。余った材は歪んで使えなくなる可能性があるため購入は最小限にする。

SPF材

図面から必要な材料を計算する。今回の図面だと・・・。

天板:(800mm x 2本) + (422mm x 3本) = 2,866mm

あし:(656.5 x 4本) + (524 x 4本) = 4,722mm

合計:2,866mm + 4,722mm = 7,588mm

2×4材が7,588mm必要。

必要本数:7,588mm / 1,820mm = 約4.1本

計算だと5本あればよさそう。足りなくなったら走って買いに行けばいい。

SPF材は品質が悪いのでホームセンターなどで実物を確認して購入した方がよい。廃材レベルの汚れた材や反った材が平気で売られているので気を付けよう。詳しくはこちらの記事にて。誤って反った材を購入するとまともに組みあがらない。

シナ合板

600×800の合板を準備。まっすぐ切る自信が無かったのでホームセンターでカットしてもらった。自分で丸ノコを使ってカットする場合は長い丸ノコガイドが必要になる。無ければホームセンターでカットをお願いしよう。

ちょうど良いサイズがこれしかなかった。5.5ミリを使ったがもう少し厚い材の方がよい。

スリムビス

下穴無しでSPF材を固定できる優れもの。適当な長さのものを準備。貫通しないなら20ミリくらいは奥の材に入れたい。あしの固定はSPF材の厚みが38ミリなので20ミリ足して58ミリ。55~65ミリくらいのビスでいいだろう。天板は貫通しないように30ミリを使用。斜め固定も同じ30ミリ。

SPF材の木工で使ったビス色々。ワンバイフォー材を組み合わせるとビスのバリエーションが増える。

ツーバイフォーの固定で65ミリを一番使うので箱買いした。腐ったりしないので買い置きしも大丈夫だろう。

45ミリは角材の固定にちょうどいいサイズ。

ビスは安いので必要数を考えず多めに購入。足りなくなったら買いに行けばよい。←いい加減。

送料があるのでネットではなく実店舗の購入が良い。

鬼目ナット

天板を下から固定するための鬼目ナットを4つ。品質が悪かったのか取り付け時に2つ破壊してしまった。深さと直径があるので材にあったものを選ぶ。今回はツーバイフォーに固定するため深さは38ミリ以内で30ミリ以内のものがいいだろう。強度が欲しいのでボルトは出来るだけ太いものを選んだ。

鬼目ナットはホームセンターで1つ150円くらいだった。大量に使う場合はネットでまとめ買いした方が安い。

ボルト

あしと天板を固定するボルト4本。径は鬼目ナットのサイズに合わせる。長さは固定する材と鬼目ナットの深さに合わせる。今回の場合は固定材が38ミリなので58ミリくらい長さがほしい。

上記の写真では80ミリだが実際に使用したのは8×60ミリ。

(3) 道具の準備

10年くらい前から趣味で木工をやっているので一通りの工具はそろっている。作業台作成用に丸ノコ関連と大型のL字クランプを新たに購入。それ以外はあるもので対応した。

丸ノコ以外に一番お金がかかりそうなのが「クランプ」1本2,000円くらいする。

作業台

作業台を作るのに作業台が必要という矛盾・・・。はじめは使わないクリアケースで作業していたがグラついて危ないため、小さなちゃぶ台を作業台代わりに作業した。高さが足りないがクリアケースよりマシ。可能ならダイニングテーブルくらい大きく安定したテーブルを使いたい。

丸ノコ

ホームセンターで1カット20~50円くらいでカットしてくれるのでお願いするのもアリ。ただSPF材を使って木工するなら丸ノコあった方がいい。無い場合後から必要になった材を手ノコで切り出さなければならない。木工DIYを趣味にするなら丸ノコは迷わず買い。丸ノコの種類やおすすめについてはこちら。

丸ノコガイド

丸ノコを使う場合は基本的にガイド必須。これ無しでカットとか無理だと思う。

電動ドリル

穴あけとネジ止めで使用する。ある意味こいつがマスト。これがないと何もできない。筆者は軽量小型タイプを使用しているがパワーが弱く使いづらい。大きめでもパワーのある作りがしっかりしたタイプがおすすめ。

筆者のタイプは古くすでに取り扱いがない。以下は類似品。

ドライバービット

ビットは良いやつを使った方がいい。電動ドリルに付属していたドライバービットは使い物にならず捨ててしまった。ビスとピッタリ合ったビッドを使うと舐めることもなく生産性が上がる。長いこと使うとドライバービットもすり減るので調子が悪くなったら買い替えよう。

購入していないが個人的なおすすめはこちら。レビュー評価が高く良く使うプラスドライバーがそろっている。買い替えるなら筆者はこれが欲しい。

木工用ドリルビット

SPF材にスリムビスを使用するので基本的にした穴は不要。ただし天板を固定するときに斜めに下穴を開ける必要がある。筆者は3ミリの木工用ドリルビットを使った。他は、鬼目ナットの下穴とボルトの穴を開ける木工用ドリルビット。

下穴用:3ミリ

鬼目ナット下穴:11ミリ

ボルト用:8ミリ

木工用ドリルビットは「大西工業」と「スターエム」を使ったが。スターエムが圧勝!!とにかくスターエムの木工用ビットの切れ味が良すぎる。木工用ドリルビットは「スターエム」を強くおすすめする。

細い木工用ドリルビットは折れやすいので取り扱い注意。硬い材や節などで摩擦が強くなると熱で壊れる。穴がスムーズに開かない場合はビットを冷ましながら使う。筆者は3ミリを2本折っている。

ヤスリ

面取りに使用する。筆者は#400の布ヤスリを使用した。紙やすりより耐久性があり使いやすい。ヤスリは送料がかかるのでネットより店舗で買った方が良い。

上記はSPF材の切れ端に両面テープで布ヤスリを固定したもの。布の状態で使うより生産性があがるのでおすすめ。ツバイフォーの切れ端が丁度よい。

木工用ボンド

強度を高めるために使用する。木工用ボンドはかなり強力に接着できるのでビスと併用して使う。速乾だと微調整出来ないので通常タイプを使っている。

木工やっている人ならわかると思うが「木工用ボンド」の接着力は想像以上に強力。ネジを使わなくてもダボとボンドだけで十分な強度がでる。最強は仕口だがボンドも強い。

L字クランプ

脚と天板を組む時に使用する。口が600ミリ以上のものが必要。できれば3本ほしい。クランプの費用がバカにならない。汎用的に使えるよう900ミリくらいのものを買っておくといいだろう。ちなみにホームセンターよりネットで購入したものの方が作りが良かった。

木工で使い道具で一番の出費はクランプかもしれない。しかも長いので置き場所に困るんだよな。

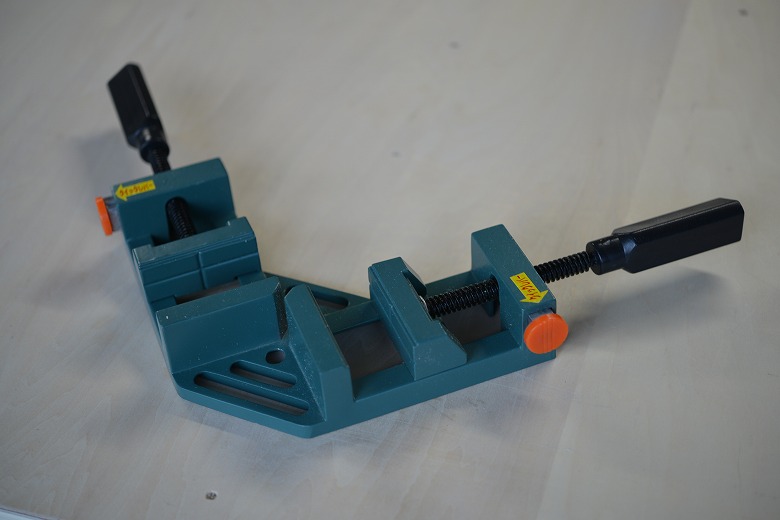

直角クランプ

無くても何とかなると思うがあると便利。無い場合はスコヤか対角線の距離で直角を確認する。

スコヤ

直角の確認と墨付けに使用する。高いものではないので木工やるなら迷わず買おう。

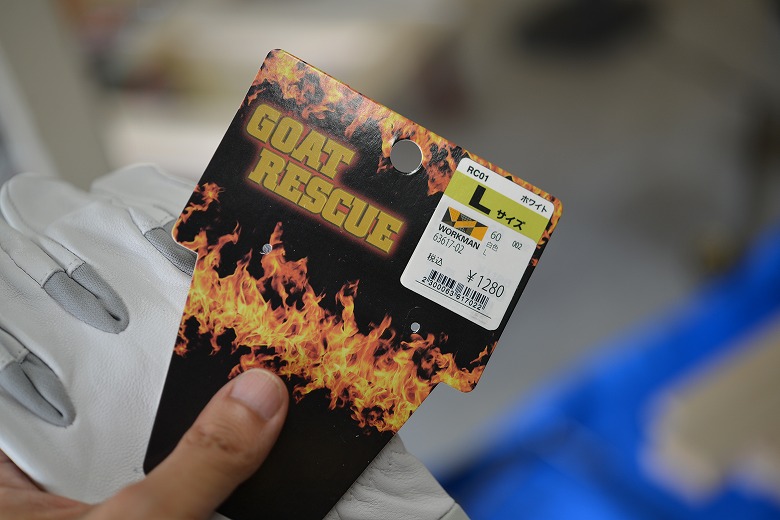

革手袋

SPF材にささくれがあるので必要。軍手より革手袋の方が滑らなくて使いやすい。クランプや丸ノコを使う時に素手より力が入るので便利。

ワークマンで購入したこの革手袋が非常に使いやすかった。皮が柔らかく手になじみ耐久性もある。以前ネットで購入した革手袋はゴアゴアだったが、これは皮がしなやかでとても気に入っている。木工以外でも使えそう。ワークマンのこの作業手袋はおすすめ。

作業服

出来れば長袖長ズボンで作業。

ワークマンで購入したカーゴパンツが思ったより良かった。ストレッチ素材と立体裁断で履き心地がよく、シルエットが良く作業着感がない。デザインが良く子供との外遊びで普段着として使えるレベル。価格はブランド品の1/3程度なのでコスパは最高。生地の厚みや縫製も問題ない。このパンツはおすすめしたい。

ただし、フィット感に個人差があるため購入する場合は店舗での試着をお勧めする。

木槌

位置の微調整に使う。SPF材を直接叩くと木槌の方が硬いのでガンガン凹む。面倒だが当て木をしよう。当て木して叩くので玄翁いいかも。

ノギス

木工以外にも使えるのでちゃんとしたものをひとつは持っておきたい。穴の径やネジのサイズを正確に確認することができる。

(4) 木材のカット

作業台が無いためガレージにあるもので代用した。脚立、自転車、クリアケースなど色々試した。クリアケースは安定しないのでおすすめできない。最終的にちゃぶ台を作業台代わりに使った。作業台が無い場合は安全に注意しましょう。

天板に使う合板はホームセンターですでにカット済み。SPF材を必要な長さに切りそろえる。量が多いので丸ノコを使用。SPF材のような長い材を丸ノコでカットする場合はキックバックや材が破損しないように注意。丸ノコの使い方については以下の記事で詳しく説明している。

カットした面が直角になっていることを必ず確認する。カットした面が斜めになっていると組んだ時に矩が出なくなってしまう。直角が出ていない場合は丸ノコの角度を微調整する。

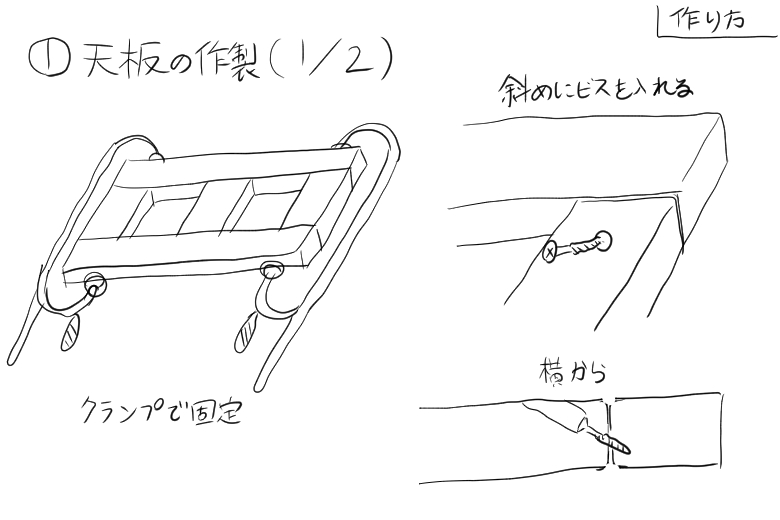

(5) 天板の作成

まずは天板から作成。今回の天板は超テキトーな作りなので あまり参考にならないかも。作業台と材をクランプで固定するための強度が欲しかったので枠組みに2×4を使っている。

あまり参考にならないかも。作業台と材をクランプで固定するための強度が欲しかったので枠組みに2×4を使っている。

クランプで仮組して問題が無いか確認。天板の上側が平面になっているのが絶対条件。もし材の大きさが違い平面が出ないようなら別の材に変更する。ツーバイフォー材は品質が悪く材のサイズにバラつきがある可能性が高い。クランプで固定したあとスコヤで直角が出ているか全体を確認。どうしても直角が出ない場合は材の長さや断面の直角を確認し問題の部分を再度切り出す。仮組で問題なく直角が出せたら一回ばらす。

本組は接着面に木工用ボンドを付ける。ボンドは気持ち多めにつけはみ出たボンドを濡れた雑巾でキレイにふき取る。

クランプで固定出来たらビスでの固定。斜めにビスを入れるので下穴を開ける。いきなり斜めに穴は開かないので2ミリくらい垂直に穴を開けたあと45度の角度で下穴を開ける。穴の位置、角度、深さは実験して確認済み。

一応木表を上にして組み立てたがツーバイフォーのサイズだとそこまで反らないので意味ないかも。

斜めビスをうったことが無いので実験してみた。以下のみっつの項目を確認する。

・ビスの長さ

・穴の位置

・穴の角度

慣れないと何処にどの角度で下穴を開けていいかわからない。切れ端で練習してから本番に挑もう。

穴の位置が遠いとビスが届かない。近すぎると木材が割れる可能性が出てくる。固定する材に貫通しない適度の位置に調整。

ツーバイフォーを30ミリのビスで止めるとこんな感じ。これだと固定側のビスの距離が短いので強度が弱い。もう少し角度を付けて35ミリくらいを使った方がよさそうだ。筆者は木工用ボンドと併用したので30ミリを使用した。斜めビスは木工用ボンドが硬化するまでのつなぎだと思っている。

斜めビスは強度が出にくいので必要なら数打ったった方がよい。

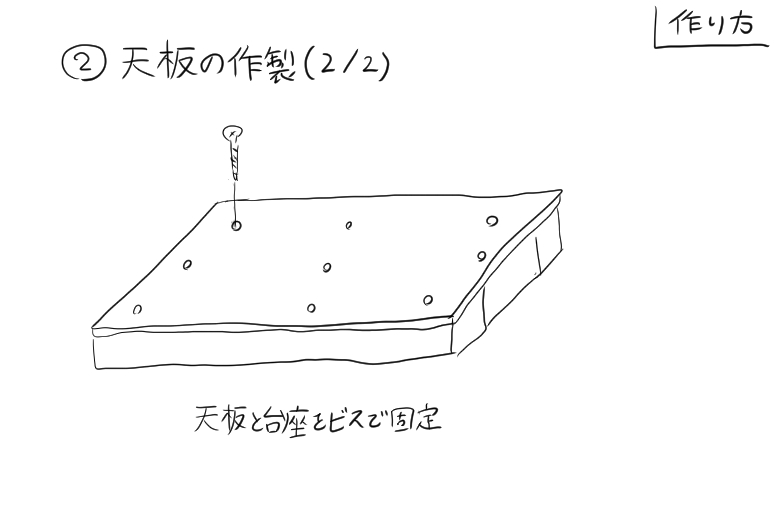

シナ合板の取り付け。

これも仮組して問題が無いことを確認したら木工用ボンドを付けてクランプ。枠のある部分をビスで固定する。ビスはでっぱりが無くなるまで打ち込む。固定位置はそれほど重要ではないので墨線なしでビス固定した。

出来上がった天板。ある程度の剛性はあるので及第点とする。用途にもよるが棚などを作る場合はもう少し強度を考えた方がいいだろう。

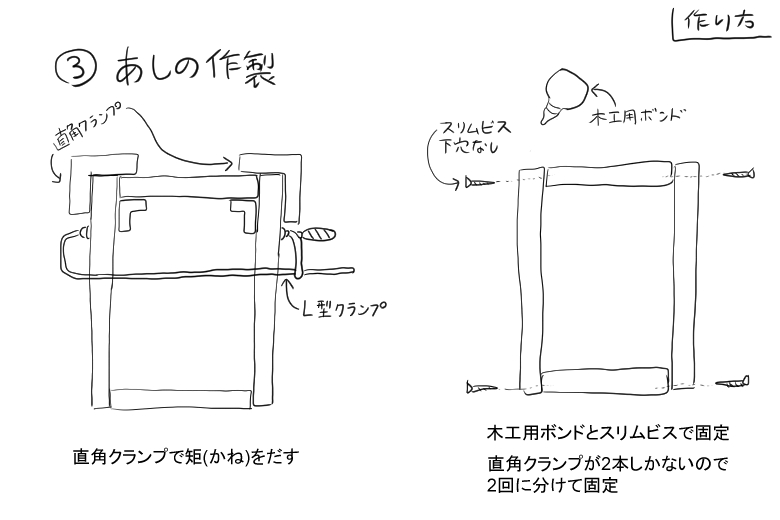

(6) あしの作成

あしは直角に気を付けて組み立てる。はじめにクランプで仮組しスコヤで直角を確認。直角が出ない場合は木槌で位置を微調整。どうしても直角が出ない場合は材の大きさや断面と反りなどの狂いを確認。ダメな材を入れ替える。

木表木裏は気にせず見た目の良い方を外側にして組み立てた。

天板取り付ける面に段差があると天板とあしが直角に取り付け出来なくなってしまう。天板側の平面は要注意。

仮組で問題が無ければ木工用ボンドを付けてクランプで固定。あれば直角クランプを使用。無ければスコヤで直角し調整する。

直角で固定されたらビスを打ち込む。

直角クランプをふたつ使って一か所を固定。直角の状態でビス固定できるので便利。

作製した脚がこちら。スコヤで直角は確認できているので今のところ合格点。

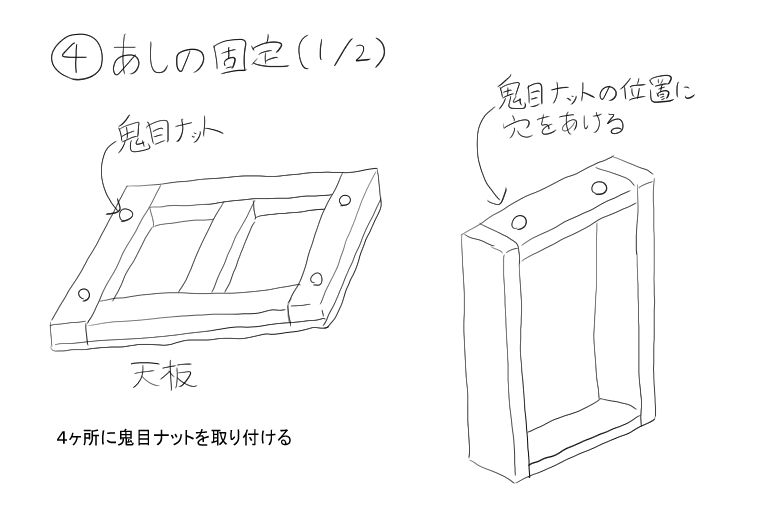

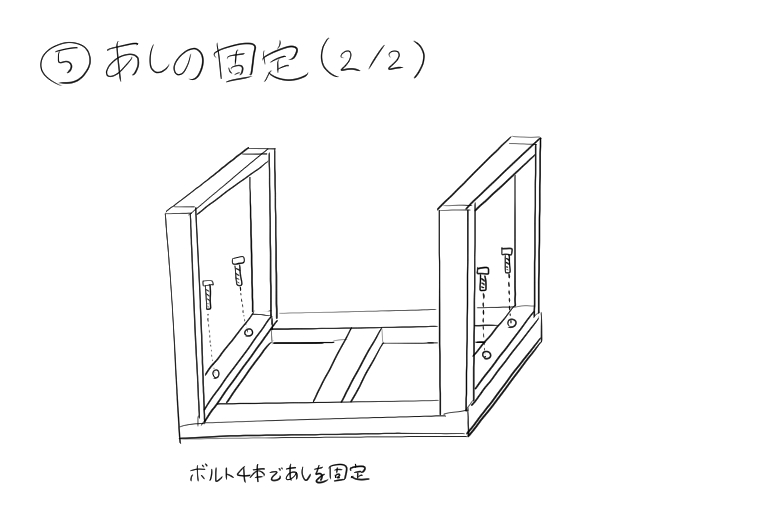

(7) 脚の取り付け

鬼目ナットとボルトで天板と脚を取り付ける。

脚と天板を仮組し直角になっていることを確認。クランプでバランス良く固定したときに直角が出ていれば成功。

脚に固定するボルトと同じ径の穴を開ける。位置は適当でかまわない。より外側の方が安定するがボルトを回しにくくなるので適当な位置へ。今回片側2ヶ所だがもう少し天板が大きければ3か所あってもいいだろう。今回は8ミリのボルトを使用するので同じ8ミリの木工用ドリルで穴を開ける。

脚を天板にのせてドリルビッドの先端で天板に印をつける。

印の部分に鬼目ナットの下穴を開ける。深さはノギスで確認。今回は11ミリの下穴を開けた。

レンチを使って鬼目ナットを取り付ける。下穴は少し長めでもいいかな。

今回鬼目ナットの取り付けに失敗してしまった。レンチで固定したら鬼目ナットがネジ切れて壊れてしまった。鬼目ナットの取り付け位置に節があったのが原因。節ある部分はとても固く加工が難しい。

このあと無理やり壊れた鬼目ナットを取り外し、下穴を大きくして鬼目ナットを取り付けた。可能なら節を避けて加工をした方が良さそう。2個つぶしたので300円の損害に・・・。

鬼目ナットの取り付けが終わったらボルトで脚を固定する。

8ミリのボルトであしを固定。天板との接地面が多いので思ったより強度が出た。

脚の角度をスコヤで確認。スコヤの先端に隙間が見える・・・。多少ずれているが及第点。使用時に多少歪むのでこれ以上の精度は求めなくていいだろう。

(8) 面取り

面取り済みのSPF材を使ったがカット面は角があるため面取りする。#400で全体に糸面取り。SPF材の表面がザラザラなので時間があれば全体をサンディングしておいてもいいだろう。

(9) おまけのサポート台

長い材を支えるためのサポート台も作成した。結論を言うと6フィートのツーバイフォーで木工するなら必要ない。ほとんど使わずクランプ置き場となっている。

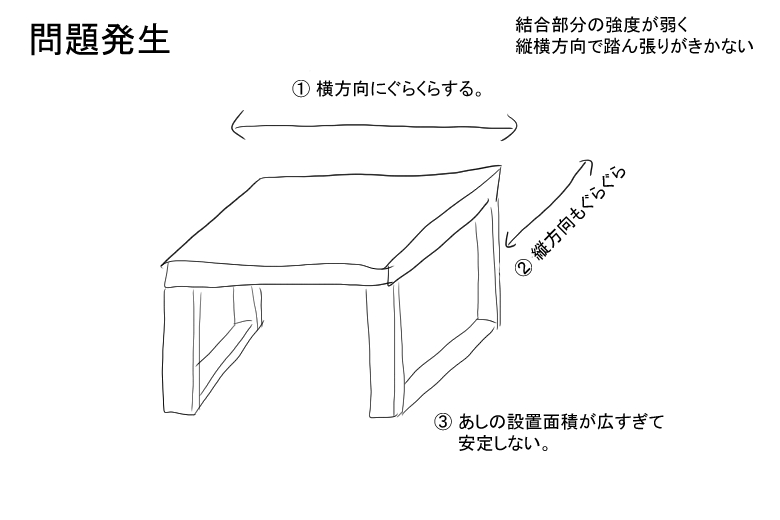

問題発生と課題

何とか作成した作業台だが縦横方向に多少のグラつきがある。木工で荒っぽく使うつもりなのでもう少し強度が欲しかった。SPF材を使って安く仕上げようと思い少ない材で作ったのが原因。

課題

シンプルな構造にしようと思ったのが間違いだった。接合部分の強度が弱く作業台としての安定感が不十分であった。枠をロの字型で作るとどうしても強度がでない日の字型にすることでかなり強度が増す。専門家であれば気づくと思うが木工初心者は注意した方がいいだろう。筆者はツーバイフォー材なら太さがあり接合面が広く剛性がでると思ったが、まったく甘かった。

| 課題 | 課題詳細 | 解決策 |

|---|---|---|

| 横方向にグラつく | コの字型のためまったく踏ん張りがきかない。デスクワークで使うなら問題ないレベルだが木工ように荒っぽく使うには強度不足。 | 天板に水平な棚を中央に取り付け剛性を高める。この字型からロの字型に変更し強度を高める。 |

| 縦方向にグラつく | ロの字型の足なので踏ん張りがきかない。ツーバイフォー材なのである程度の強度はあるが物足りない。 | 脚の中央に補強を追加する。ロの字型から日の字型に変更。中央が補強されることでグラつきが無くなる。 |

| あしの接地面が広く安定しない | 足の接地面が面になっているためゴミなどが挟まり直ぐにグラグラしてしまう。接地面が広いと高さ調整もしにくい。 | あしの接地面を四点にする。作業台を支える4本の柱部分だけを接地させる。 |

| 作業台が狭い | 大物の棚などを作るときに600×800ミリでは物足りない。大き目な棚を作る場合に使える平面が狭すぎる。 | 基本構造にかかわる部分なので新たに作り直すしかない。同じもを2つ作っても平面として使えないので意味がない。 |

| 天板の作りが雑 | 天板の枠組みが適当過ぎる。中央部分に枠がない部分があり強い負荷がかかった場合破損する可能性がある。 | ツーバイフォーを並べて天板を作成しその上に合板をのせる。重量は増すが天板の強度が上がる。 |

| 収納が面倒 | 収納を考え組み立て式にしたが収納時にボルトを取り外すのが面倒。バラバラにした部品の管理にも課題がある。 | ベストは折りたたみ式の作業台。ただし、折りたたみ機構付きで安定感を出すのは難しく設計と製造の難易度が高くなる。 |

| 天板の強度問題 | 天板にシナ合板を使ったが傷付きやすく耐久性に問題があった。費用はかかるが天板にパイン集成材を使っても良かったかも。 | 天板を強度のある板材にする。パイン集成材かOSB合板などが候補。平面の基準に使うので反りが発生しやすい材はNG。 |

まとめ

設計を除いて1日で作成した作業台は安定感が物足りないため失敗作となった。多少荒っぽく使うため作業机以上の強度がほしい。このあと強度を上げるために改造したのだがその件については別記事で紹介する。

強度以外の品質は及第点だろうか。天板には合板を使っているため平面としては十分に使える。全体的に直角がでているので見た目もよい。高さも丁度よく丸ノコでのカットもやり易くなった。

ボルト固定で分解できるように作ったが、面倒なので作ってから1度もあしを取り外していない。逆にバラした時の収納に困りそう。収納場所に困る場合は折りたたみ式の作業台がよさそうだ。

- 簡単な作業台であれば1日ほどで作成可能

- シンプルな構造で接合部分の強度が弱いとグラつく

- 費用はかかるが丸ノコやクランプなどをそろえておくと作業の幅が広がる

この後作業台のグラつきを改善するべく改造することになる。詳しくは以下の記事を参照。結論を言うと貫と呼ばれる補強を入れることで飛躍的に安定感が増した。